实验二 扭转破坏实验

工程中承受扭转的构件很多,如各类电动机轴、传动轴、钻杆等。材料在扭转变形下的力学性能,如扭转屈服点τs、抗扭强度τb 、切变模量G等,是进行扭转强度计算和刚度计算的依据。本实验将介绍τs、τb的测定方法及扭转破坏的规律和特征。

实验目的

- 观察低碳钢和铸铁在扭转过程中的变形规律和破坏特征;

- 测定低碳钢扭转时的屈服极限τs和强度极限τb;测定铸铁扭转时的强度极限τb;

- 了解扭转试验机的结构原理,掌握操作方法;

实验设备

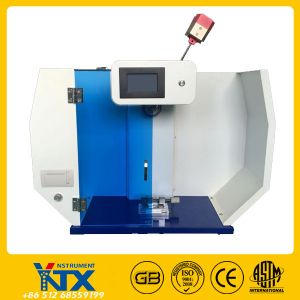

- 扭转试验机; 游标卡尺。

图2.1 扭转试验机

3 扭转试样

扭转试样与拉伸试样的形状和尺寸完全相同,长度l=100mm,直径d =10mm。

图2.2 扭转试样

实验原理

图2.3 低碳钢扭转曲线及破坏形式

(1) 扭转屈服极限

进入屈服阶段,曲线呈锯齿状,捕捉初始瞬时效应后的ZUI小载荷  ,则扭转屈服极限为

,则扭转屈服极限为

其中 ![]() 为抗扭截面系数。

为抗扭截面系数。

(2) 扭转强度极限

过屈服阶段后,材料的强化使扭矩又有缓慢的上升。变形却非常显著,试样的纵向画线变为螺旋线,但试样仍保持为圆柱形,横截面的大小及平行长度的尺寸几乎不变,也没有颈缩现象。直到扭矩达到 ![]() ,试样被扭断。扭转强度极限为

,试样被扭断。扭转强度极限为

因此,低碳钢扭转时的两个强度指标为

低碳钢扭转破坏的断口形状:与轴线垂直。

铸铁扭转实验测定的T~φ曲线、破坏形式如图2.3所示。

图2.4 铸铁扭转曲线及破坏形式

铸铁试样受扭时,变形很小即突然断裂,T~φ曲线接近直线,把它作为直线,可计算铸铁扭转时的强度指标为

铸铁扭转破坏的断口形状:与轴线成45o。

5 实验步骤

- 量好试件尺寸(直径d)后,将试件安装于机器夹头中,可在试件表面上画一条纵向粉笔线,以观察它的变形;

- 选定试验机的测力范围及转速;

- 开动电机,加载,注意观察试样的变形情况,并记下

和

和  (铸铁试样只记下

(铸铁试样只记下  )。低碳钢试样加载到

)。低碳钢试样加载到  后可以改为快速;

后可以改为快速; - 试样扭断后,立即关闭电机,取下断裂的试样,绘制断口破坏草图。

6 讨论与思考

(1)计算低碳钢扭转时的屈服极限 ![]() 和强度极限

和强度极限 ![]() 时为何公式中有3/4的系数?而计算铸铁强度极限

时为何公式中有3/4的系数?而计算铸铁强度极限 ![]() 时则无此系数?

时则无此系数?

(2)本实验要求注意观察、分析哪些现象?

附 实验报告

实验二 扭转破坏实验

实验日期: 室温: 小组成员:

(一)实验目的

(二)实验设备

(三)实验记录

表2-1 扭转实验试件原始尺寸

|

材料 |

标距 L0 (mm) |

直径 d0 (mm) |

横截面面积 A0 (mm) |

||||||||

|

横截面Ⅰ |

横截面Ⅱ |

横截面Ⅲ |

|||||||||

|

(1) |

(2) |

平均 |

(1) |

(2) |

平均 |

(1) |

(2) |

平均 |

|||

|

低碳钢 |

|||||||||||

|

铸 铁 |

|||||||||||

(四)结果处理

表2-2 扭转实验数据和计算结果

|

材料 |

屈服载荷 Ps(KN) |

ZUI大载荷 Pb(KN) |

屈服极限 σs(MN/m2) |

强度极限 σb(MN/m2) |

破坏形式简图 |

|

|

低碳钢 |

铸铁 |

|||||

|

低碳钢 |

||||||

|

铸铁 |

||||||

(五)问题讨论

- (1) 低碳钢和铸铁的扭转破坏有什么不同?根据断口形式分析其破坏原因;

- (2) 比较塑性材料和脆性材料在拉伸、压缩及扭转时的变形情况和破坏特点,试分析两种材料的机械性能。