本标准是对GB/T 454-1989《纸耐破度的测定法》的修订。

本标准等同采用 ISO 2758:2001《纸— 耐破度的测定》。

本标准的附录A、附录B、附录C、附录D都是标准的附录。

本标准自实施之日起,同时代替GB/T4 54-19890

本标准由中国轻工业联合会提出。

本标准由国内造纸工业标准化技术委员会归口。

本标准起 草单位:中国制浆造纸研究院。

本标准主要起草人:陈曦、李兰芬、王华佳、宋川、赵晶丽。

本标准首次发布于1960年,**次修订于1964年,第二次修订于1979年。

本标准委托国内造纸工业标准化技术委员会负责解释。

ISO前言

ISO(国 际标准化组织)是国家标准团体(ISO成员)的一个world性联合会。通常国际标准的制定工作由ISO技术委员会进行。对某个技术委员会确定的项目感兴趣的每一成员都有权派代表参加该技术委员会。无论是官方的和非官方的国际组织,只要与ISO有联系,同样可以参加该项工作。ISO与IEC(国际电工委员会)在电工标准方面密切合作。

国际标准是根据 ISO/IEC导则 第3部分编写的。

技术委员会采纳的国际标准草案在ISO委员会承认为国际标准之前要经过各成员的投票,要求至少有75%的成员投赞成票。

必须注意到本国际标准的某些部分可能涉及到**权的问题,ISO对任何或所有确定的这些**权不负任何责任。

国际标准ISO 2758是由ISO/TC6纸、纸板和纸浆技术委员会SC2分技术委员会(纸和纸板的试验方法和质量规范)制定的。

附录 A、 附录B、附录C和附录D是该国际标准的正式组成部分。

1 范围

本标准规定了采用液压递增原理测定纸张耐破度的方法。

本标准适用于测定耐破度为70kPa-14 00kPa。的单层纸或多层纸。

本标准不适用于测定复合材料(如瓦楞纸板或衬垫纸板)。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准ZUI新版本的可能性。

GB /T 4 50--2002 纸和纸板试样的采取(eqvISO 186.1994)

GB /T 1 0739--2002 纸、纸板和纸浆试样处理和试验的标准大气条件(eqvISO187:1990)

3 定义

本标准采用下列定义。

3.1 耐破度bursting strength

由液压系统施加压力,当弹性胶膜顶破试样圆形面积时的ZUI大压力。

3.2 耐破指数bursting index

纸张耐破度除以其定量,以千帕表示。

4 原理

将试样放置于弹性胶膜上,紧紧夹住试样周边,使之与胶膜一起自由凸起。当液压流体以稳定速率泵人。使胶膜凸起直至试样破裂时,所施加的ZUI大压力即为试样耐破度。

5 仪器

5. 1 夹持系统

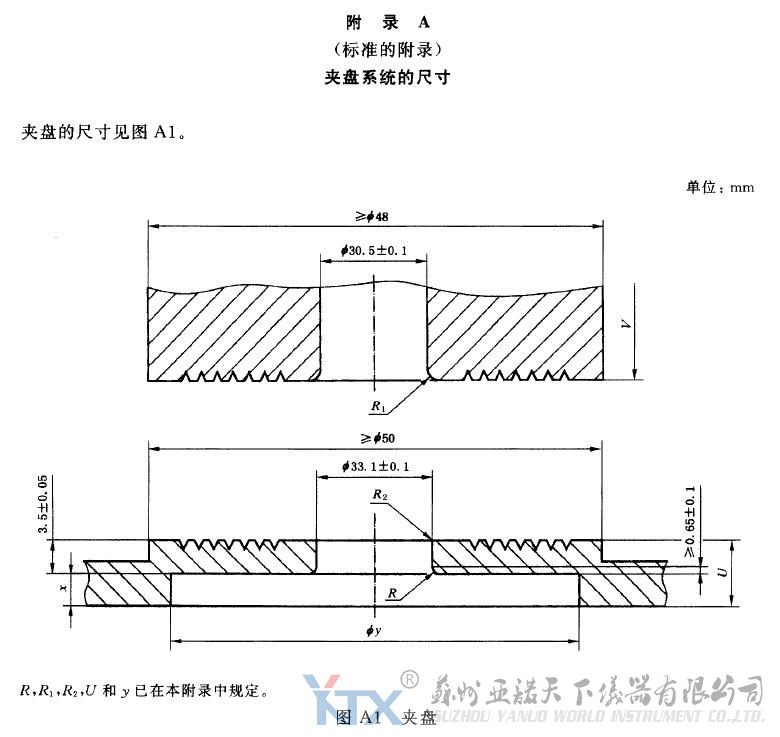

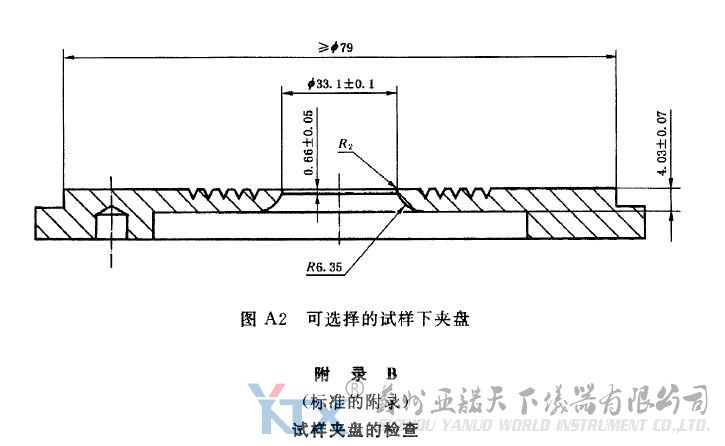

为了牢固而均匀地夹住试样,上、下两夹盘是两个彼此平行的环形平肉。其环面应平滑并带有沟纹(见附录A),附录八给出了夹盘系统的尺寸。

一个夹盘同一个铰链或一个相似装置进行连接,以保证夹盘压力分布均匀。

在施加测试负荷时,上下夹盘的环形孔应是同心的,其ZUI大误差应不大于0.25 t nm。夹盘表面应平整且彼此平行,检查夹盘的方法见附录B,

夹盘系统应能提供12 00k 1la的夹持汪力,仪器结构应能保证灾持压力具有可重复性。

计算夹持压力时,因沟纹减少的面积可以忽略不计。

应安装 夹 盘压力指示装置,该装置能显示实际夹持压力,而不是夹盘系统本身的压力。夹持压力可通过夹持力和夹盘面积进行计算。

5.2 胶膜

胶膜是圆形的,由天然橡胶或合成橡胶制成,不应添加任何填料或添加剂。其厚度为(0-86士0.0 6)m m,上表面被紧紧夹住。静态时其上表面应比下夹盘的顶面约低 3.5m m.

胶膜材料和结构应保证当胶膜凸出下夹盘顶面(9+0.2)m m时,其压力为(30士5)k Pa。胶膜在使用时应经常进行检查,如果胶膜阻力不符合要求,应及时更换。

5.3 液压系统

由马达驱动活塞挤压适宜的液体(如化学纯甘油、含缓蚀剂的乙烯醇或低粘度硅油),在胶膜下面产生持续增加的液压压力,直至试样破裂。液体应与胶膜材料相适应,不应破坏胶膜的内表面。液压系统和使用的液体中应没有空气泡,泵送量应为(95士5) ml./min o

5.4 压力测量系统

可采用任何原理进行测量,但其显示精度应相当于或高于士10k Pa或测量值的士30o。对于增加的液压压力其响应速度应为:所显示的ZUI大压力误差应在峰值真值的士3%范围内,校准方法见附录D。

6 校准

6.1 仪器应便于进行流体泵卿速率的检查,以及ZUI大压力、显示系统和夹盘压力显示装置的校准。

6.2 应在使用前及使用过程中进行校准,以保证仪器达到规定的准确度。如有可能,压力传感装置应在相当于耐破度仪的同一位置上进行校准,ZUI好在仪器自身上进行校准。如果所使用的压力传感器偶尔超过其额定范围,则应在重新校准后方可使用。

不同厚度的铝箔可作为定值试样使用,该物质是用于检查仪器整体功能的有效手段。但由于铝箔在应力下其特性不同于纸张,因此铝箔不能作为校准标准。

7 试样的采取和制备

试样的采取按 GB/T 450进行,每个试样应切成 70m m X 70m m.

试样按 GB/T 10739进行温湿处理。

8 试验步骤

如果压力量程可以选择,应选用ZUI合适的测量范围,若需要可用ZUI大量程进行预测。

调整夹持系统,使压力能够防止试样滑动,但不应超过1200k Pa

升起上夹盘,将试样覆盖于整个夹盘面积,然后给试样施加足够的夹持压力。

如果需要,应按照仪器手册调节液压显示装置的零点。然后施加液压压力,直至试样破裂。退回活塞,使胶膜低于胶膜夹盘的平面。读取耐破压力指示值,精确至1 kPa。然后松开夹盘,准确下一次试验。当试样有明显滑动时(试样滑出夹盘或在夹持面积内起了皱褶),应将该读数舍去。如有疑问,应用一个较大试样迅速确定试样是否产生滑动。如果破裂形式(如在测量面积周边处断裂)表明因夹持力过高或在夹持时夹盘转动致使试样损伤,则应舍弃此试验数据。

若未要求分别报告试样正反面的试验结果,应测试20个有效数据;如果要求分别报告试样正反面的测试结果,则应每面至少测得10个有效数据。

注1 :与胶膜相接触的表面为测试面。

注2 :主要误差来源如 卜:

一 压力测量系统校准不正确;

一 升压速率不准确( 增 加 速率导致耐破度增加);

一 胶膜不符合要求,或 胶 膜相对于夹盘平Iftl安装得过高或过低;

一 胶膜变硬或失去弹性 ,会明显增加耐破度;

一 未完全夹紧或不平整 ( 通 常 导 致耐破度明显增加);

— 系统中存有空气(通常导致耐破度明显降低),

一 胶膜弹性过大(通 常导致耐破度明显降低)。

9 结果的表示

平均耐破度p,以千帕表示。

耐破指数以千帕平方米/克表示,由式(1)计算得出。

X=P/g……………………………………(1)

式中:p— 耐破度平均值,kPa;

g— 试样定量,g/m2,

耐破指数应精确至三位有效数字。

10 精密度

很多实验室在正常条件下对同一种试样进行了测试,用再现性来表示这些实验室之间的变化,其结果见表1

试验报告应包括如下项目:

a) 本标准号;

b) 日期和试验地点;

c) 正确识别样品的所有信息;

d) 所使用的仪器类别和型号;

e) 采用的标准温、湿度条件;

f) 耐破度平均值,如要求应按正反面分别报告结果,精确至1k Pa;

9) 若有要求,耐破指数取三位有效数字;

h) 每个耐破度平均值的标准偏差;

i) 任何与本标准的偏离。

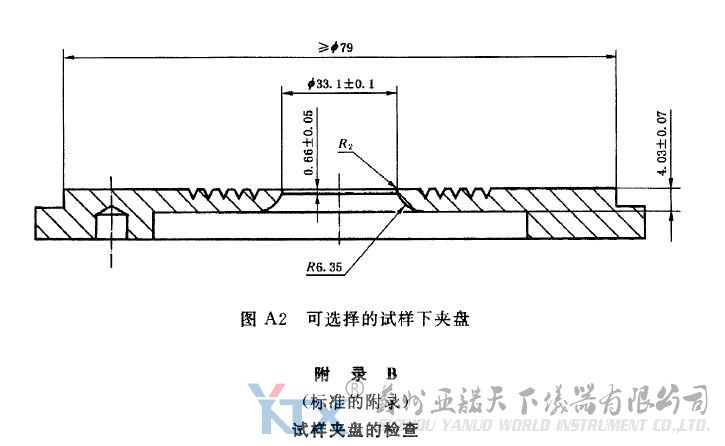

x和y的 尺寸取决于耐破度仪的结构和胶膜的设计,应使胶膜被牢固地夹住。

半径 R 是由尺寸(3.5士0.0 5)mm和((0.65士0.1) mm来确定的。R的圆弧应与内孔的垂直面以及下夹盘的底面相切,半径应为3 mm-0. 65 mm.

为了减少试验时胶膜的损伤,R,应稍加圆整,但应不影响上夹盘的内径(建议 R,的曲率半径为0.6mm,R:的曲率半径为0.4 mm).

为了减少测试时试样的滑动,应在与试样相接触的上下夹表面刻有螺纹或同心槽。

下列结构较好:

a) 螺距为(0.9士0.1 )m m,深度不小于0.2 5m m的600V形连续螺纹。螺纹在距内孔边缘为(3.2士0. 1) mm处开始;

b) b) 一 系 列间距为(0.9 士0.1 )m m,深度不小于0.25 m m的600V形同心槽,ZUI里面的槽距内孔边缘为(3.2士 0.1) m m.

上夹盘的圆孔上面应有足够大的空间,以使试样能够自由凸出。如果将其设计成封闭形,应有一个足够大的小孔与大气相通,以使聚集在试样上部的空气逸出,小孔直径约为4 mm。

附 录 C

(标准的附录)

夹持压力

有些耐破度仪有液压或气动夹持装置,接一个压力表就能调节到所要求的任一夹持力。在这种情况下,应强调的是液压或气动系统中的压力未必与两夹盘之间的压力一样,活塞和夹盘表面的面积应考虑进去。

如果仪器采用机械夹持装置,如螺旋或杠杆,实际的夹持压力在经过各种调整后,应使用重陀或其他合适的装置进行测量。

附 录 D

(标准的附录)

压力测量系统的校准

D1 静态校准

压力测量系统可用活塞压力计或水银柱进行静态校准。如果压力传感装置对方位敏感,传感器的校准应在仪器的正常安装位置上进行。耐破压力指示系统的ZUI大值应进行动态校准。

D2 动态校准

仪器整体的动态校准可以通过连接一并行的相对独立的ZUI大压力测量系统来实现。在进行耐破度试验测量ZUI大压力时,系统的频率响应及精度应足够并高于士1.5%.

如果任何一点的误差超过5.4的规定,应调查误差的来源。