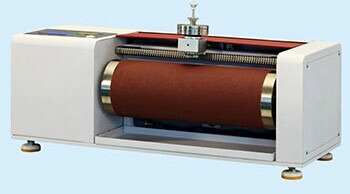

在规定的接触压力下和一定的面积上,试样与砂纸成一定角度,测定试样在一特定级别的砂纸上,一般为P60号砂纸进行摩擦而测出耐磨耗性。

砂纸是DIN耐磨试验机的常用实验耗材,它主要贴在滚筒的表面,圆柱型试样紧压在带有砂纸的滚筒上,使试样沿滚筒横向移动成螺旋状摩擦轨迹。

测量试样的质量损失值,并由试样的密度计算体积磨耗量。

此仪器引用标准:GB/T9867,GB/T20991 ,ENISO 20344,ISO4649,DIN53516,SATRA TM147

特点:

(1) 全触摸控制,大屏幕梦幻蓝色背光。

(2) 中文(英文)字幕显示,方便明了,不会出现误操作。

(3) 工业级单片机控制,抗干扰性能强,数据传输快。

(4) 特设有点动功能,夹持试样更加方便。

(5) 相关参数设定均对外开放,使仪器满足不同标准的测试要求。

(6) 微电脑电子计数,具有断电记忆功能,机台达到设定次数自动停机。

技术参数:

滚轮直径:Ф150mm

磨耗行程:40M,84圈(电子计数控制行程)

滚轮转速:40±1r/min

测试方式:自转/非自转 预设定

荷重:2.5±0.1N,5±0.1N,10±0.1N

体积:95×70×30cm

重量:55kg

电源:AC220V 50HZ 90W

试验标准规范:

1) DIN耐磨试验机:

夹具横向位移量:4.20±0.04mm/滚轮每圈;

滚轮直径150±0.2mm;

滚轮转速:40±1rpm;

圆柱型试样夹持器转速:滚筒每旋转50转 夹持器旋转1转;

倾角:3°试片支撑轴与滚轮垂直面夹角。

夹头重量:10N(+0.1N)

2) DIN钻头(直径:16±0.2mm);

3) DIN用钻台;

4) DIN标准胶(须符合DIN 53516试验标准);

5) 极薄双面胶带贴合砂纸用(建议用3M专用双面胶)

注:太厚胶带影响滚筒直径,试验出磨耗量偏差过大。

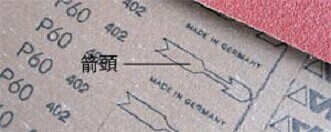

6) DIN砂纸(VSM或BAM 60#砂纸)(须符合DIN53516试验标准);

7) DIN铝块(直径:16.0±0.2mm;厚度:6 mm);

8) 电子天平(精密度0.001克);

9) 软毛刷;

10) A型硬度计。

测试耗材的试片准备:

从被测材料的不同位置上,用DIN钻头裁取三个直径为16±0.2mm的试片,被测材料厚度为6.0~14mm。需用标准模具或用钻床配合DIN耐磨试验机配套的样品刀钻取,不能冲取试片。试片的上下表面须平行,侧面须垂直上下表面(呈圆柱状)。

注意:如果试片厚度不及6.0mm,须另选一块硬度为80IRHD(A型硬度计)的橡胶片,用上述相同的方法钻取试片,两块用胶粘在一起,厚度ZUI小为6mm。若测试材料松柔且空,ZUI好在每个切成的试片上粘在一个硬度不少于80IRHD,Φ16mm的材料上(如树脂胶),这样可以让试片能稳当固定在夹头上,同时试片在夹头上不会变形,但它们的总厚度不能超过14mm。建议使用超能胶。每一种材料测试三个试片。

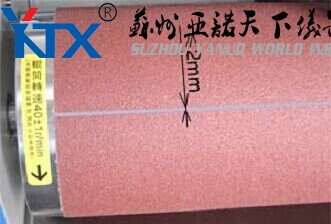

砂纸安装:

采购标准进口砂纸,宽至少400mm但不能超过辊筒长度。取三条与砂纸长度相等,厚不超过0.15mm,宽度为50mm的专用双面胶(推荐使用3M专用双面胶,普通双面胶在清理方面带来不便),均匀贴在辊筒表面上,且每块双面胶要与辊筒轴心线平行。固定砂纸时砂纸后面的标示箭头方向需朝机器后方(与辊筒转动方向一至),一定要紧密的粘贴于辊筒上,砂纸前后两侧端必须对齐,且与辊筒轴心平行。砂纸两端粘合时间隙小于2mm,但不能重合。

在很多实验室的测试耗材,实验耗材使用过程中,会出现砂纸粘紧度不一或粘合时间隙大于2mm的情况,所以有时候无用双面胶均匀贴满整个砂纸背面表面,在没有揭去双面胶保护层的情况下,先把砂纸沿砂纸后面的标示箭头方向需朝机器后方卷住辊筒,观察砂纸与辊筒的配合情况,注意砂纸两侧边必须对齐:

1)砂纸过长:解决方法是,在砂纸的边做一个切除记号,使砂纸切除后砂纸两端粘合时间隙小于2mm.

2)使用刚直尺与美工刀切除多余砂纸。

3)撕掉砂纸一端的双面胶保护层,但先不要粘在辊筒上,用手压住砂纸另一端调整使砂纸前后两侧对齐。

4)确定对齐后才粘在辊筒上,并放置辊筒,以便由里到外撕掉双面胶保护层,撕一条粘一条,直到砂纸完全粘在辊筒上为止。

砂纸前后两端必须对齐,且两短边与滚轮轴心线平行。新更换的砂纸太粗,需要用DIN铝块(不加荷重)来研磨,然后用DIN标准橡胶进行校正,直至标准橡胶的磨耗量在180mg-220mg之间为止

DIN耐磨机用砂纸478x410mm,厚度约1.0mm,德国原装进口,有BAM和VSM两个品牌可供选择。

每做10次测试后,须用“DIN标准橡胶”校正砂紙。“标准橡胶”的使用可按照以下叙述的同样的测试方法。一片“DIN标准胶”须测三次,然后求平均值(记为S)。

试验步骤:

1) 依据 测取材料(试样在实验室环境中停放8小时以上)比重的试验方法,测取材料的比重,用Q表示;

2) 在试片固定柱上端加上2.5N和5N的砝码,使固定柱总荷重为10N(试片夹具本身重为2.5N);

3) 用軟布抹去试片上的任何粘附物,并用软毛刷扫除灰尘和碎屑;

4) 在电子天平上称取试片的重量,读数精确到0.001克,用W1表示;

5) 用软毛刷清除砂纸上前次试验时留下的碎屑;

6) 将试片装入试片固定柱,使试片的表面与固定柱底部边缘线齐平,然后将旋钮沿逆时针方向拧转两周,即可使试片的表面凸出柱头边沿2.0±0.2mm。在测试过程中,如果预计试片的耐磨性能差,磨损可能超过2毫米,就须在中途停机,将试片再调出2毫米,试验才能继续进行。

7) 将试片固定柱头降下,置于鼓状砂轮的起点上,然后启动机器和吸尘器,让试片在鼓状砂轮上从起点磨到终点。(全程40米);

8) 从试片固定柱头上取下试片,用軟布清除试片上粘附的碎片,用软毛刷刷去尘沫与碎屑;

9) 重新称取试片的重量,读数精确至0.001克,用W2表示。

计算公式:

(W1—W2)*S0

A= ———————

Q*S

式中: A:橡胶体积磨耗量,mm3

W:橡胶试样磨损前后称取的质量,mg

Q:橡胶试样的密度,mg/ mm3

S:标准胶试样的磨耗量,mg

S0:200mg